انواع خنککنندههای صنعتی

خنککنندههای صنعتی به عنوان یکی از اجزای کلیدی در حفظ و بهبود عملکرد تجهیزات صنعتی نقش اساسی دارند. با توجه به تنوع بالای فرآیندهای صنعتی و نیازهای متفاوت صنایع مختلف، انواع مختلفی از سیستمهای خنککننده طراحی و تولید شدهاند. این سیستمها نه تنها به حفظ دمای مطلوب و جلوگیری از آسیبهای ناشی از گرمای بیش از حد کمک میکنند، بلکه عمر مفید تجهیزات را افزایش داده و از کاهش راندمان عملیاتی جلوگیری میکنند در ادامه این مقاله، به بررسی دقیقتر انواع این سیستمها و نقش حیاتی آنها در صنایع گوناگون خواهیم پرداخت.

انواع رایج خنککنندههای صنعتی

خنککنندههای صنعتی نقش بسیار مهمی در حفظ عملکرد بهینه تجهیزات صنعتی ایفا میکنند. این تجهیزات با دفع حرارت تولید شده توسط دستگاهها، از افزایش بیش از حد دما و آسیب دیدن آنها جلوگیری میکنند. در ادامه به انواع رایج خنککنندههای صنعتی خواهیم پرداخت:

- خنککنندههای آبی:

- برجهای خنککننده: برجهای خنککننده دستگاههایی هستند که برای کاهش دما در صنایع مختلف استفاده میشوند. برج خنککننده از آب برای جذب گرمای تجهیزات استفاده میکنند. سپس این گرما با تبخیر آب در تماس با هوا کاهش مییابد. در این فرآیند، آب گرم به صورت بخار به جو منتقل میشود و آب خنک به سیستم برمیگردد.

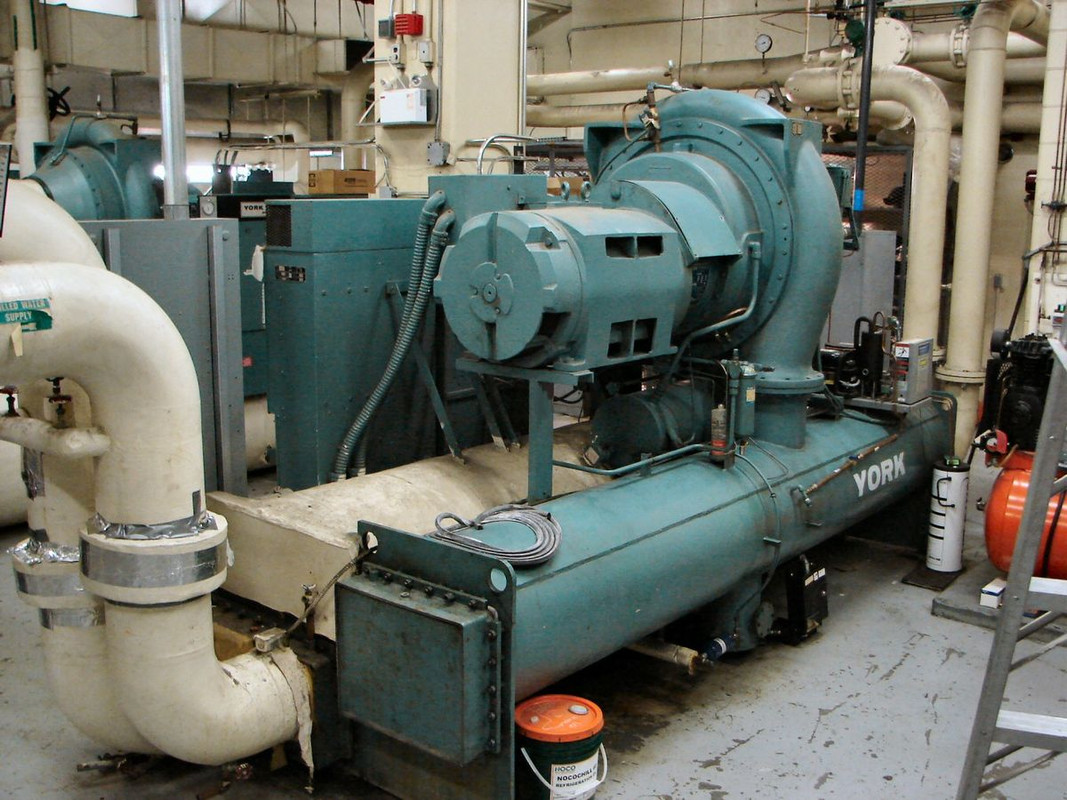

- چیلر: چیلر دستگاهی است که با استفاده از مبرد، آب را خنک میکند و این آب خنک شده برای خنککاری تجهیزات مختلف، مانند سیستمهای تهویه مطبوع یا فرآیندهای صنعتی، استفاده میشود. چیلرها بهویژه در صنایع و ساختمانهای بزرگ برای حفظ دمای مناسب و بهینهسازی عملکرد تجهیزات حیاتی هستند.

- اواپراتور: اواپراتور دستگاهی است که با تبخیر آب، گرمای محیط را جذب کرده و باعث کاهش دما میشود. این فرآیند تبخیر به جذب حرارت از محیط کمک میکند، که نتیجه آن کاهش دما و ایجاد هوای خنکتر است. این تکنولوژی معمولاً در سیستمهای تهویه مطبوع و سردکنندهها استفاده میشود.

- کندانسور: کندانسور دستگاهی است که بخار مبرد را به مایع تبدیل میکند. در این فرآیند، گرمای بخار به محیط اطراف منتقل میشود تا دما کاهش یابد و مبرد به حالت مایع برگردد. این فرآیند بخشی از سیستمهای تهویه مطبوع و یخچالهاست که برای خنکسازی و حفظ دما استفاده میشود.

- خنککنندههای روغنی:

- رادیاتور روغن: رادیاتور روغن با گردش روغن داغ در لولههای خود گرما را به محیط اطراف منتقل میکند. روغن داخل رادیاتور گرما را جذب کرده و به تدریج خنک میشود. این فرآیند باعث گرم شدن محیط اطراف و انتقال انرژی حرارتی به اتاق میشود. با این روش، رادیاتور به طور مؤثری گرما را توزیع میکند.

- مبدل حرارتی روغن-آب: مبدل حرارتی روغن-آب دستگاهی است که گرمای روغن را به آب منتقل میکند. این دستگاه با استفاده از لولهها یا صفحات برای تبادل حرارت بین روغن داغ و آب سرد طراحی شده است. سپس، آب گرمشده از طریق روشهای دیگر مانند برج خنککننده یا رادیاتور، خنک میشود تا دما کاهش یابد.

- خنککنندههای هوایی:

- فن: فن با تولید جریان هوا، گرمای تولید شده توسط تجهیزات الکترونیکی را به محیط اطراف منتقل میکند. این فرآیند باعث کاهش دمای تجهیزات و جلوگیری از داغ شدن بیش از حد آنها میشود. به این ترتیب، تجهیزات عملکرد بهتری خواهند داشت و عمر طولانیتری پیدا میکنند، همچنین از آسیبهای ناشی از حرارت جلوگیری میشود.

- هیتسینک: هیتسینک وسیلهای است که برای دفع حرارت از قطعات الکترونیکی یا مکانیکی به کار میرود. با افزایش سطح تماس هیتسینک با هوا، حرارت تولید شده سریعتر به محیط انتقال مییابد. این امر باعث خنکسازی مؤثرتر قطعات میشود و از گرم شدن بیش از حد و آسیب دیدن آنها جلوگیری میکند.

- کولر آبی صنعتی: هیتسینک وسیلهای است که برای دفع حرارت از قطعات الکترونیکی یا مکانیکی به کار میرود. با افزایش سطح تماس هیتسینک با هوا، حرارت تولید شده سریعتر به محیط انتقال مییابد. این امر باعث خنکسازی مؤثرتر قطعات میشود و از گرم شدن بیش از حد و آسیب دیدن آنها جلوگیری میکند.

- خنککنندههای ترکیبی:

- خنککنندههای آبی-روغنی: خنککنندههای آبی-روغنی از ترکیب آب و روغن برای خنککاری استفاده میکنند. این سیستمها همزمان از ویژگیهای آب و روغن بهره میبرند؛ آب برای جذب حرارت بهینه است و روغن به جلوگیری از زنگزدگی و بهبود روانکاری کمک میکند. این روش برای خنکسازی ماشینآلات صنعتی و موتورهای سنگین مناسب است..

- خنککنندههای هوا-آب: خنککنندههای هوا-آب از ترکیبی از هوا و آب برای خنککاری استفاده میکنند. در این سیستمها، آب به عنوان یک واسطه حرارتی عمل میکند و گرما را از تجهیزات جذب کرده و از طریق تبادل حرارت با هوا، آن را به محیط منتقل میکند. این ترکیب موجب افزایش کارایی و کاهش مصرف انرژی میشود.

نکات کلیدی در انتخاب و استفاده از سیستمهای خنککننده صنعتی

خنککنندههای صنعتی ابزارهای مهمی هستند که در بسیاری از صنایع برای کنترل دما و حفظ عملکرد ماشینآلات و تجهیزات استفاده میشوند. در انتخاب و استفاده از خنککنندههای صنعتی، برخی نکات مهم وجود دارند که در زیر توضیح داده شدهاند:

- طراحی مناسب سیستم خنککننده: طراحی مناسب سیستم خنککننده باید بر اساس ویژگیها و نیازهای خاص هر تجهیز سرمایش انجام شود. این طراحی شامل انتخاب مناسب نوع خنککننده (هوا، مایع و غیره)، جریان مناسب سیال خنککننده، مواد مناسب و کنترل دقیق دما است. این موارد موجب بهبود کارایی، افزایش عمر مفید تجهیزات و کاهش خرابیها میشود.

- انتخاب مواد مناسب: انتخاب مواد مناسب در ساخت خنککنندهها از اهمیت بالایی برخوردار است. مواد باید مقاومت کافی در برابر خوردگی داشته باشند تا طول عمر سیستم افزایش یابد. همچنین، این مواد باید توانایی تحمل دماهای بالا و فشارهای وارده را داشته باشند تا عملکرد خنککننده تحت شرایط سخت حفظ شود و ایمنی و کارایی دستگاه تضمین گردد.

- نگهداری و تعمیرات دورهای: نگهداری و تعمیرات دورهای خنککننده شامل بررسی و تعویض قطعات کلیدی، تمیز کردن فیلترها و شستشوی کندانسور است. این سرویسها به بهبود کارایی دستگاه، کاهش مصرف انرژی و افزایش عمر مفید آن کمک میکنند. انجام منظم این اقدامات از خرابیهای ناگهانی و هزینههای تعمیرات زیاد جلوگیری میکند.

سخن پایانی

انتخاب خنککننده مناسب برای تجهیزات صنعتی از اهمیت زیادی برخوردار است، زیرا نقش کلیدی در افزایش راندمان دستگاهها، کاهش هزینههای تعمیر و نگهداری و بهبود طول عمر تجهیزات دارد. خنککنندهها با جلوگیری از افزایش دما، از خرابی و استهلاک سریع قطعات جلوگیری میکنند و باعث میشوند که تجهیزات در شرایط بهینهتری کار کنند. تنوع بالای خنککنندههای صنعتی، از جمله سیستمهای آبی، هوایی و ترکیبی، انتخاب گزینه مناسب را به امری چالشبرانگیز تبدیل میکند. هر نوع خنککننده مزایا و معایب خاص خود را دارد و بسته به نیازهای صنعتی، شرایط محیطی و ویژگیهای تجهیزات، باید گزینه مناسبی انتخاب شود. بنابراین، مشاوره با متخصصان این حوزه ضروری است تا با توجه به نوع تجهیزات و نیازهای خاص صنعت، بهترین خنککننده انتخاب شود. این امر نه تنها باعث افزایش کارایی و طول عمر تجهیزات میشود، بلکه از هزینههای اضافی در طولانیمدت نیز جلوگیری میکند.

پیشنهاد میکنیم مطلب بهترین کار بهترین کارخانه های کارتن سازی را هم بخوانید.- Toolbox

-

Create New Topic

Create New Topic

-

Index

Index

-

Search

Search

-

Changes

Changes

-

Notifications

Notifications

-

RSS Feed

RSS Feed

-

Statistics

Statistics

-

Preferences

Preferences

Copyright © by the contributing authors. All material on this collaboration platform is the property of the contributing authors.

Copyright © by the contributing authors. All material on this collaboration platform is the property of the contributing authors. Ideas, requests, problems regarding Foswiki? Send feedback